|

Съемка в движении

|

|

| заяц | Дата: Вторник, 05.01.2010, 00:19 | Сообщение # 136 |

|

Полковник

Группа: Пользователи

Сообщений: 194

Репутация: 16

Статус: Offline

Страна: Российская Федерация

| VEBEA, Браво Маэстро ждём финального аккорда!!!

Всё хорошо в меру.

|

| |

| |

| rsserg | Дата: Вторник, 05.01.2010, 14:22 | Сообщение # 137 |

Подполковник

Группа: Пользователи

Сообщений: 112

Репутация: 12

Статус: Offline

Страна: Российская Федерация

| Quote (VEBEA) Ни чего пока не удается сделать с воронением |

| |

| |

| VEBEA | Дата: Вторник, 05.01.2010, 21:03 | Сообщение # 138 |

Лейтенант

Группа: Пользователи

Сообщений: 42

Репутация: 10

Статус: Offline

Страна: Российская Федерация

| Спасибо, я это знаю. Проавда воронение это не гальваника, а просто формирование на поверхности металла прочной пленки окислов химикатами на основе щелочей, вот анодирование это гальваника, но мне цвет не нравится анодированных деталей. Просто у меня сейчас нет времени, по старой традичии в первый день нового года снес систему для обновления и какойто глюк затер загрузочные сектора на двух винтах. короче только сегодня окончательно вытащил с них все что пропало. Все эти дни было не до деталей. Способов воронения много но прежде чем какой то использовать надо предварительно его испытать. В моих планах варка деталей в расплаве натриевой селитры. всего один достаточно доступный реактив и наличие печки...

С уважением ЛЕВША

|

| |

| |

| VEBEA | Дата: Четверг, 14.01.2010, 01:13 | Сообщение # 139 |

Лейтенант

Группа: Пользователи

Сообщений: 42

Репутация: 10

Статус: Offline

Страна: Российская Федерация

| Продолжил возиться с деталями, оксидировал две детали и собрал главный узел карданова шарнира на трех подшипниках.

Узел кардана собирался на горячую, нагревал в индустриальном масле, оно не так воняет как моторное.

Грел дома на кухонной электроплите. подшипники если они ставятся холодными в нагретую деталь рекомендую хорошо промыть в растворителе, во избежание образования пленки выгоревшей смазки на шариках и дорожках.

Из прикола противоположную деталь пары охлаждал в морозилке до - 18.

Могу сказать что пары вошли друг в друга с минимальным усилием молотка. А в уши вообще подшипники забивать не пришлось.  Вчера смог с первого раза согнуть и отформовать почти идеальный угол 90 град. с практически нулевым радиусом гиба. Ориентировочный вес готовой площадки 320-330 грамм. Отдал на изготовление чертежи ходовых гаек, и др. мелочей.

С уважением ЛЕВША

Сообщение отредактировал VEBEA - Четверг, 14.01.2010, 01:38 |

| |

| |

| заяц | Дата: Четверг, 14.01.2010, 01:42 | Сообщение # 140 |

|

Полковник

Группа: Пользователи

Сообщений: 194

Репутация: 16

Статус: Offline

Страна: Российская Федерация

| VEBEA, Уменя вопрос а это всё хозяйство потом можно воспроизвести во втором,третьем и т. д. экземплярах возможно?Я имею в виду сохраняються ли чертежи,размеры, схемы сборки деталей, список материалов ,этапы производства ну и т. д.

Всё хорошо в меру.

|

| |

| |

| VEBEA | Дата: Четверг, 14.01.2010, 02:58 | Сообщение # 141 |

Лейтенант

Группа: Пользователи

Сообщений: 42

Репутация: 10

Статус: Offline

Страна: Российская Федерация

| Чертежи деталей есть или восстановить их не трудно. ибо многие детали в процессе изготовления претерпели значительные трансформации изза борьбы за вес. Поверь голову из-за этого приходится ломать не по детски. Один корпус с ушами чего стоит. Некоторые узлы проходят проверку на прочность, в результате натурных испытаний например выбрана толщина деталей вилки. Необходимо помнить что я ПЕРЕДЕЛЫВАЮ монопод а не ДЕЛАЮ с нуля...

В случае с нулевым вариантом все было бы по другому.

И намного легче.

Просто тут есть одна сложность, для удешевления изготовления (фрезерование, расточка и пр.) мне пришлось заказывать детали с расчетом на ручную обработку напильником.

Более того, использование стали (нет доступа к дюралю это раз, очень сложно работать с дюралем два, очень трудно сделать прочное и надежное крепление сопрягаемых дюралевых деталей - три) потребовало большого и ювелирного облегчения каждой детали.

Я же писал что тот же стальной упор весил изначально 66 грамм, я его облегчил до 18. Т.е. он стал легче на 73%. Если бы упор был сделан по первоначальному чертежу из дюраля то его вес был бы 23 грамма (стальной 66 гр).

Не знаю, насколько сохранились бы прочностные характеристики дюралевого упора доведенного обточкой до вида аналогичному стальному, но в этом случае вес был бы - 6,5 гр.

Другой пример: корпус кардана с ушами (стальной) в одном из вариантов весил 123 грамма (без высверловки).

Такая же деталь из дюраля весила бы 43 грамма и не пришлось бы делать сложную и точную операцию по облегчению стальной до 65 грамм.

Вес крестовины из дюраля (по чертежу отданому фрезеровшику) был бы 69 грамм, а стальной но облегченной - 60гр. Этапы производства подробно описаны, материалы тоже. Схема сборки ясна: Корпус греем - большой подшипник охлаждаем.

Подщипник варим ось монопода охлаждаем.

Корпус варим - подщипники ушей охлаждаем. Тут еще один момент: наличие доступа к точным расточным и фрезерным станкам.

Я лично считаю что мой опыт больше нкжен не для копирования а для выявления острых углов которые когда человек решается на подобный проект не всегда видны.

С уважением ЛЕВША

|

| |

| |

| заяц | Дата: Четверг, 14.01.2010, 23:38 | Сообщение # 142 |

|

Полковник

Группа: Пользователи

Сообщений: 194

Репутация: 16

Статус: Offline

Страна: Российская Федерация

| Ну можно фиксировать размеры уже обработанных деталей.Я это к тому что если модель окажеться весьма удачной появиться большое желание повторить это ну например у меня или ещё у кого. Потом о подробностях можно в личке договориться.  Труд как говориться платежом красен Труд как говориться платежом красен

Всё хорошо в меру.

|

| |

| |

| VEBEA | Дата: Четверг, 14.01.2010, 23:43 | Сообщение # 143 |

Лейтенант

Группа: Пользователи

Сообщений: 42

Репутация: 10

Статус: Offline

Страна: Российская Федерация

| давай дождемся испытаний, если все будет ОК - оформлю чертежи, от руки, так мне быстрее. Кстати кардав в подшипниках ушей качается так что не налюбуюсь...

С уважением ЛЕВША

|

| |

| |

| заяц | Дата: Четверг, 14.01.2010, 23:47 | Сообщение # 144 |

|

Полковник

Группа: Пользователи

Сообщений: 194

Репутация: 16

Статус: Offline

Страна: Российская Федерация

| СОГЛАСЕН!Конец он всему венец

Всё хорошо в меру.

|

| |

| |

| VEBEA | Дата: Среда, 20.01.2010, 21:36 | Сообщение # 145 |

Лейтенант

Группа: Пользователи

Сообщений: 42

Репутация: 10

Статус: Offline

Страна: Российская Федерация

| продолжаю упорную битву со стабикамом.

на рисунке детали вилки и часть деталей ручки. на ось будет набиты два подшипника, между ними будет шайба 3 мм, для того чтобы можно было вкрутить пару винтов М3 между подшипниками. это будет держать пакет в корпусе длиной 30 мм и диаметром 22мм. к корпусу будет приварен кронштейн для рукоятки. корпус с другой стороны будет закрыт дюралевой пробкой.

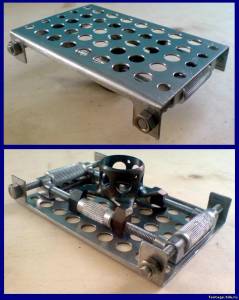

на этом фото заготовка площадки, длиной 130 мм и механизм позиционирования с дюралевыми ходовыми гайками. вес четырех гаек - 28...29 грамм.

для удобства заказал их немного увеличенными, что привело к увеличеннию веса на 8 грамм.

прдстоит работа по облегчению площадки, сверловке отверстий под шпильки упоров, подгонке шпилек:

С уважением ЛЕВША

|

| |

| |

| VEBEA | Дата: Пятница, 22.01.2010, 20:46 | Сообщение # 146 |

Лейтенант

Группа: Пользователи

Сообщений: 42

Репутация: 10

Статус: Offline

Страна: Российская Федерация

| сегодня начал поддгонку деталей механизма позиционирования. работа ювелирная, нужна строгая параллельность и перпендикулярность. на кончиках шпилек сделал пазы в которые входят гужоны вкручивемые сверху в резьбовое отверстие М4.

не стал мараковать со шлицами, после подгонки и проверки геометрии просто туго вкрутил и обрезал гужоны заподлицо.

планируется заливка точек крепления горячей эпоксидной смолой через специальные отверстия:

С уважением ЛЕВША

|

| |

| |

| VEBEA | Дата: Вторник, 26.01.2010, 20:08 | Сообщение # 147 |

Лейтенант

Группа: Пользователи

Сообщений: 42

Репутация: 10

Статус: Offline

Страна: Российская Федерация

| сегодня очень долго размечал отверстия в бортах площадки. после сверления механизм встал идеально.

успел удалить борта. завтра планирую разметить и высверлить 30-40 отверстий для облегчени.

С уважением ЛЕВША

|

| |

| |

| заяц | Дата: Среда, 27.01.2010, 20:03 | Сообщение # 148 |

|

Полковник

Группа: Пользователи

Сообщений: 194

Репутация: 16

Статус: Offline

Страна: Российская Федерация

| VEBEA, А я вот тут всё размышлял наверно может оно и хорошо что из стали а не из дюраля.Дюраль он что лопнул и на смарку труды .А из стали оно-ж надёжнее сразу чуствуешь-Вещь.Хоть весу поболе это конечно минус, но этот минус не большой.Зато плюс огромный(надёжность).Так что из двух зол выбираем меньшее как всегда!

Всё хорошо в меру.

Сообщение отредактировал заяц - Среда, 27.01.2010, 20:04 |

| |

| |

| VEBEA | Дата: Среда, 27.01.2010, 21:19 | Сообщение # 149 |

Лейтенант

Группа: Пользователи

Сообщений: 42

Репутация: 10

Статус: Offline

Страна: Российская Федерация

| чтобы дюраль при гибке не лопался есть простой технологический прием: его надо нагреть. дюраль "отпускается" и некоторое время гнется как чистый алюминий. через несколько часов "закалка" восстанавливается.

Мой выбор нержавейи только из соображения ее свариваемости с резьбовыми шпильками. Закреплять шпильки самоконтрящимися гайками посчитал некрасивым решением.

выбор стали для остальных деталей продиктован недоступностью больших болванок и трудностью его обработки, механическая обработка дюраля что на станках что напильником вызывает много трудностей. Во первых не всякий дюраль хорошо режется на станках, во сторых дюраль моментально забивает напильники и шкурку. от него столько грязи.... Очень трудный узел ручки и корпуса для двух подшипников в дюралевом случае делают из гнутой трубы что некрасиво смотрится. в стальном варианте соединение выполняется электросваркой и более эстетично + компактно. а насчет веса я уже писал что применение конструкционной стали "спокойного" типа имеющей значительно большую прочность чем дюраль позволило резко уменьшить толшину некоторых элементов и сделав облегчающие отверстия я вышел практически на тот же вес что и в случае с дюралем. Вот площадка весившая 187 грамм после обработки стала весить 108 гр. при толщине 1,35 мм (была 1,5 но после обработки напильниками и шкурками стала тоньше). Первоначальный вес стальной заготовки: 13х12,4х1,5 х 7,7 [гр/см3] = 187гр. Удаление бортов и отверстия довели ее вес до 108 гр. Что впрочем не предел. после сварки будут удалены излишки металла "ушей".

А сварка сделает констркукцию прочнее изза жесткости соединения. Анологичная дюралевая деталь из заготовки 13х12,4х3х2,7 [гр/см3] = 130,5 гр. (толщина менее 2,5...3 мм изза крепления шпилек самокотряшимися гайками нецелесообразна). Не имея в домашней мастерской промышленного оборудования сделать в дюрале ряды красивых, идеально круглых "разгрузочных" отверстий очень трудно. А в стальой детали имея специальную оснастку я на операцию сверления потратил всего минут 10-12. все расчеты показывают что изделие будет не тяжелее промышленных стабикамов, т.е. вес без грузиков до 1,5 кг: 300гр площадка + 500 гр гимбл + 600 гр монопод с нижним узлом крепления грузов.

на фото площадка готовая к сварке.

но пока не окрашу упоры и не залью шпильки смолой окончательной сборки не будет.

С уважением ЛЕВША

Сообщение отредактировал VEBEA - Четверг, 28.01.2010, 01:36 |

| |

| |

| заяц | Дата: Среда, 27.01.2010, 21:42 | Сообщение # 150 |

|

Полковник

Группа: Пользователи

Сообщений: 194

Репутация: 16

Статус: Offline

Страна: Российская Федерация

| Quote (VEBEA) Закреплять шпильки самоконтрящимися гайками посчитал некрасивым решением.

Да пожалуй и не самое надёжное

Прятно иметь дело с умным человеком,коих в наше время бо-о-о-о-ольшой дифицит.

Всё хорошо в меру.

Сообщение отредактировал заяц - Среда, 27.01.2010, 22:01 |

| |

| |